海绵厂家的设备工艺优化与行业发展趋势探析

一、行业背景

海绵材料自20世纪中叶广泛工业化应用以来,其制造工艺和应用边界不断扩展。从用于家具坐垫的软质泡沫,到如今应用于高 端汽车内饰、电子缓冲、工业密封件、建筑保温系统等场景,海绵厂家的角色也从简单“加工者”升级为“材料解决方案供应商”。

本文将聚焦于海绵厂家的核心设备配置、工艺优化路径,并探讨当前面临的行业挑战与发展趋势。

二、核心生产设备及其技术原理

海绵的生产离不开一整套高精度化工及机械设备,关键设备包括:

1.高压发泡机

将异氰酸酯与多元醇等成分精 确混合;

配备PLC自动控制系统,支持多配方切换;

喷头采用高速旋转或动态搅拌技术,泡孔更均匀。

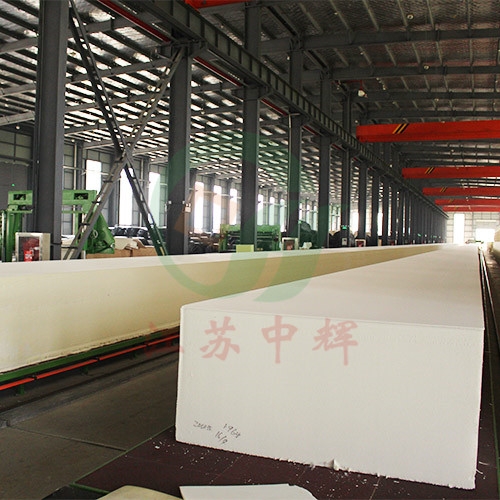

2.连续发泡流水线

适用于大批量生产;

可设定泡高、泡宽、走速;

搭配温控系统与环境除尘设备,保障发泡稳定。

3.海绵切割设备

水平切割机:用于泡块切层;

立式切割机:垂直切块;

数控雕刻机:可进行复杂图形切割,满足异形定制;

激光切割系统(厂家配备):用于薄片雕刻、微孔加工。

4.复合与覆膜机

可与布料、不织布、铝箔等材质复合;

热熔胶、冷胶多种工艺,满足多种应用需求。

三、工艺优化策略与实例

随着客户需求从“有”转向“优”,海绵厂家普遍进行如下工艺优化:

1.精细化控制配方体系

应用配方管理软件,对TDI、Polyol比例精控;

引入环境温湿度补偿算法,自动调节泡沫膨胀率;

多组份自动切换,支持高弹/慢回弹/阻燃等一键切换。

2.降低原料损耗

发泡均匀度提升减少报废率;

边角料通过粉碎压缩成为再生料;

精 准切割避免过度浪费。

3.生产线模块化升级

将传统单机设备整合为MES互联系统;

人工监控环节改为视觉检测与报警系统;

车间布局按照物流路径优化,提升单位产出效率。

四、市场需求带动技术细分

各行业对海绵的要求不同,带动厂家形成差异化技术路径:

行业技术需求对应工艺优化

汽车高阻燃、异形切割、复合皮革引入CNC立体切割、阻燃剂配方

包装柔软防震、定制尺寸数控切割+模具冲压

家具高弹性、透气性好添加开孔剂/透气微孔设计

医疗抗菌、亲肤、无毒生物基发泡+抗菌涂层

电器防火、防潮、绝缘添加阻燃剂+表面覆膜

五、绿色制造与政策驱动

海绵生产属化工产业,环保压力不容忽视:

国家《新污染物控制行动方案》对VOCs排放加强监管;

大型厂家投资VOC吸附净化系统、无溶剂胶复合线;

推广绿色工厂认证,参与EVA/PU材料可降解性实验;

欧盟REACH、RoHS法规影响出口厂商产品结构。

环保不仅是成本负担,更是品牌增值点。

六、海绵厂家的发展趋势

1.技术化

开发温控调节海绵、记忆海绵、相变功能泡沫等新型产品;

进军消费品如航空座椅、智能枕头市场。

2.自动化普及

以数字化设备提升产能;

人工少、产出高的“无人工厂”模型正在部分龙头企业实施。

3.品牌化转型

原有OEM模式利润微薄;

越来越多厂家建立自主品牌,拓展终端销售渠道。

4.跨界融合创新

与新材料、智能家居、健康科技行业融合;

打造功能海绵+电子集成解决方案。

七、结语

海绵厂家正处在由传统加工向智能制造、绿色制造和品牌服务全面转型的关键阶段。谁能率先掌握技术升级路径、提升自动化能力并满足多样化市场需求,谁就将在竞争激烈的海绵行业中占据主动。

未来的海绵制造不仅是一种材料的生产,更是“解决方案”与“体验价值”的创造。

苏公网安备32099102000265号

苏公网安备32099102000265号