海绵厂生产流程自动化改进:从传统制造到智能工厂的升级

海绵制造行业作为化工与材料加工的结合体,正经历着从劳动密集型向自动化、智能化生产的深刻变革。传统海绵生产流程中存在能耗高、质量控制不稳定、安全隐患多、劳动力依赖强等问题,而自动化改造正是解决这些痛点的关键路径。本文将系统阐述海绵厂生产全流程的自动化改进方案。

一、海绵生产传统流程与自动化改造的紧迫性

1. 传统生产流程的主要环节:

原料储存与输送 → 配方计量 → 混合搅拌 → 发泡成型 → 熟化固化 → 切割加工 → 成品检测 → 包装仓储

2. 传统模式的四大痛点:

质量波动大:人工配料误差可达±3%,温度控制精度差

安全隐患多:异氰酸酯(TDI/MDI)等有毒原料接触风险

能耗成本高:热能损失大,电力消耗无优化

生产效率低:生产周期长,设备利用率不足70%

二、原料仓储与输送系统的自动化升级

1. 智能仓储管理系统

立体仓库+AGV系统:

原料(聚醚多元醇、异氰酸酯、添加剂)采用15-30米高的自动化立体仓库

AGV无人搬运车实现24小时不间断原料补给

仓储管理系统(WMS)自动记录批次、数量、存储位置,并与ERP系统实时对接

2. 全封闭管道输送系统

实现“零接触”输送:

聚醚与异氰酸酯采用独立的不锈钢管道输送系统

配备在线粘度计、密度计实时监测原料状态

氮气保护系统防止原料氧化变质

自动吹扫功能确保管道无残留,减少批次间污染

3. 智能计量与配料系统

高精度动态计量:

采用科里奥利质量流量计,计量精度达±0.1%

失重式喂料机实现小剂量添加剂的准确投加

自动温度补偿系统确保不同温度下计量准确

配方管理系统(FMS)实现一键换产,配方误差从±3%降低到±0.5%

三、混合发泡工序的自动化改造

1. 智能混合头系统

高压/低压混合技术自动化:

高压混合头压力自动调节范围:100-180bar,响应时间<0.1秒

原料注射比例自动修正,混合均匀度提升30%

自清洁功能:每次生产后自动用溶剂清洗,清洗时间从30分钟缩短到5分钟

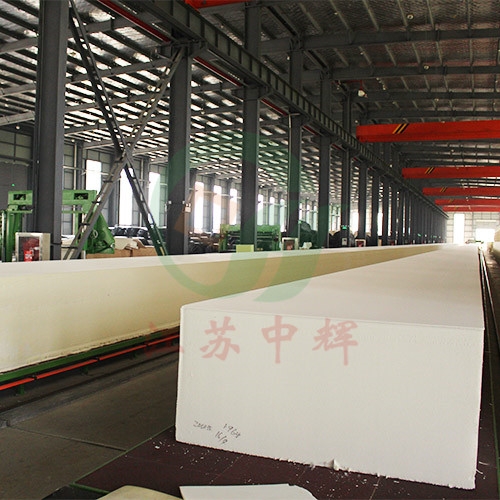

2. 发泡成型自动化生产线

连续平顶发泡机改进:

自动纠偏系统:通过激光传感器检测泡沫块边缘,自动调整侧板

在线密度检测仪:每米自动检测泡沫密度,实时反馈调整配方

智能温控系统:12-24区独立温度控制,精度±0.5℃

模塑发泡自动化:

六轴机械手自动喷涂脱模剂,用量减少40%

模具自动开合系统,节拍从8分钟/模缩短到4分钟/模

模内压力传感器实时监测发泡过程,自动优化注料量

3. 发泡环境智能控制

温湿度闭环控制系统:

环境温度控制精度:±1℃(传统±5℃)

相对湿度控制精度:±3%(传统±10%)

正压通风系统防止外部污染,空气洁净度达到10万级

四、熟化与后处理自动化改进

1. 智能熟化仓储系统

立体熟化仓库:

多层穿梭车系统自动存取海绵块

每个仓位独立温控(25-40℃可调)

熟化时间自动记录,到期自动出库

熟化周期从7天缩短到3-4天,仓储面积减少60%

2. 自动化切割加工系统

切割工艺 传统方式 自动化改进方案 效率提升 材料利用率提升

水平切割 人工推车+刀片 CNC水平切割机+视觉定位 300% 5%

垂直切割 带锯+人工操作 数控立切机+自动吸盘 250% 8%

异形切割 电热丝+模板 六轴水刀/激光切割机 400% 12%

切片加工 手动切片机 全自动卷材分切机 500% 3%

智能切割系统特性:

3D视觉系统自动识别海绵块形状、尺寸

自动优化排料方案,材料利用率从85%提升到93-97%

切割精度从±3mm提高到±0.5mm

自动除尘系统保持切割环境清洁

3. 表面处理自动化

自动磨皮/压花系统:

变频磨皮机自动调节转速和进给速度

在线厚度检测反馈调节磨削量

数控压花机实现复杂图案一次成型

五、质量检测自动化升级

1. 在线检测系统

物理性能实时监测:

在线密度检测:每米自动检测,数据实时上传MES系统

回弹率自动测试:红外传感器检测落球回弹高度

压陷硬度检测:自动压头每30分钟抽检一次

2. 视觉检测系统

表面缺陷AI识别:

高分辨率线阵相机

深度学习算法识别孔洞、开裂、变形等12类缺陷

检测速度:最高60米/分钟,准确率>99%

自动标记缺陷位置,指导后续修整或降级使用

3. 实验室自动化

自动化测试设备:

全自动拉伸/撕裂强度测试机

燃烧性能自动测试系统

VOC释放量自动采集分析系统

测试数据自动录入LIMS(实验室信息管理系统)

六、包装与仓储物流自动化

1. 智能包装系统

自动计量与包装:

动态检重秤自动称重,精度±10g

自动套袋机+热收缩包装机

二维码自动打印贴标,包含批次、规格、日期等全信息

2. 自动化立体仓库

成品智能仓储:

堆垛机存取速度:水平120m/min,垂直30m/min

仓库管理系统(WMS)自动分配库位

与AGV系统无缝对接,实现从产线到仓库的全自动物流

库存准确率从95%提升到99.9%

3. 智能物流调度

数字孪生物流系统:

工厂物流数字孪生模型

AGV最优路径实时规划

与客户订单系统直连,实现自动备货发货

七、生产控制与管理系统的智能化

1. 制造执行系统(MES)深度集成

全流程数据采集:

200-500个传感器实时采集温度、压力、流量等数据

设备综合效率(OEE)实时显示,目标从65%提升到85%

能源管理系统(EMS)实时监测优化能耗

2. 计划与排程系统(APS)

智能生产调度:

多约束条件自动排产(设备、原料、交期等)

换产时间自动优化,从平均45分钟缩短到15分钟

紧急订单自动插单,影响小化

3. 预测性维护系统

设备健康管理:

关键设备安装振动、温度传感器

大数据分析预测故障,提前2-4周预警

维护成本降低30%,非计划停机减少70%

八、自动化改造的效益分析

1. 直接经济效益

生产效率提升:40-60%(人均产值从50万/年提升到80-120万/年)

原料节省:3-8%(准确计量+优化排料)

能耗降低:15-25%(智能温控+优化调度)

人工成本减少:50-70%(从百人规模降至30-50人)

2. 质量与安全效益

产品一致性:CV值从8-12%降低到2-4%

客户投诉率:下降60-80%

安全事故:减少90%以上(特别是化学品接触事故)

环保达标:VOC排放减少40-60%

3. 投资回报周期

初级自动化(单环节改造):1-2年

中级自动化(生产线级):2-3年

高级自动化(智能工厂):3-4年

九、实施路径与注意事项

1. 分阶段实施策略

一阶段(1年):关键工序自动化(配料、切割)+基础MES

二阶段(1-2年):物流自动化+质量检测自动化

三阶段(2-3年):全流程集成+人工智能应用

2. 人员转型与培训

建立自动化运维团队

操作工转型为设备监控与异常处理员

与职业院校合作定向培养技能人才

3. 风险防控

保留必要的手动备用系统

分步实施,确保每阶段稳定运行后再推进

选择模块化、可扩展的自动化方案

十、未来发展趋势

1. 数字孪生与虚拟调试

生产线虚拟建模

工艺参数虚拟优化

新配方虚拟测试

2. 人工智能深度应用

配方智能优化(AI算法寻找优配方)

缺陷根因自动分析

市场需求预测指导生产

3. 绿色智能制造

生物基原料自动适配系统

废料自动回收再生系统

碳足迹实时监测与优化

结语

海绵生产的自动化改造不是简单的“机器换人”,而是通过 “数据驱动、系统集成、智能决策” 实现制造模式的根本性变革。从准确的原料输配,到智能的发泡控制,再到自动化的后加工与质量检测,每个环节的自动化改进都相互关联、相互促进。成功实施自动化改造的海绵厂,将不仅获得成本优势和质量优势,更将构建起快速响应市场、持续创新、绿色可持续的核心竞争力。未来,随着工业互联网、人工智能等技术的进一步成熟,海绵制造将朝着无人化、个性化、服务化的更高阶段发展,自动化改造是迈向这一未来的必经之路。

苏公网安备32099102000265号

苏公网安备32099102000265号