海绵厂生产流程有哪些关键步骤需要注意?

第一阶段:生产前准备 - 配方与原料是灵魂

这一步决定了海绵的基本性能和质量。

1. 原料管理与检验

关键原料:

多元醇: 泡沫的“骨架”,影响海绵的柔软度、弹力和强度。

异氰酸酯: 主要是TDI或MDI,与多元醇反应生成聚氨酯。

水: 与异氰酸酯反应产生二氧化碳气体,形成泡沫的发泡剂。水的用量是控制密度的关键因素。

硅油: 关键的表面活性剂,它稳定正在膨胀的泡沫泡孔,防止泡沫崩塌或产生大孔。品牌和用量对泡孔结构至关重要。

胺锡催化剂:

胺类催化剂: 主要促进发泡反应。

锡类催化剂: 主要促进凝胶反应。

其他助剂: 如阻燃剂、颜料、填充剂等。

需要注意的要点:

准确计量: 所有原料需要通过高精度计量泵或秤重系统进行计量,误差需要控制在±0.1%以内。“配方是海绵生产的圣经”。

原料储存: 严格控制原料仓库的温湿度,防止多元醇和异氰酸酯吸潮或结晶,确保TDI不被冻结。

批次一致性: 不同批次的原料需进行小样试验,确认性能一致后方可投入大生产。

第二阶段:生产混合与浇注 - 化学反应的开端

这是将配方转化为实物的核心环节,反应在几十秒内迅速发生。

2. 混合头操作与浇注

需要注意的要点:

混合效率: 高速搅拌的混合头需要确保所有组分在极短时间内(1-3秒)混合均匀。混合不均会导致泡沫开裂、密度不均或出现条纹。

温度控制: 原料温度(通常控制在20±2°C)是稳定反应的关键。温度波动会严重影响发泡速度和泡孔结构。

浇注技巧: 浇注到生产线纸上的液流要平稳、均匀。行走龙门架的速度与生产线速度需要同步,确保原料均匀铺展。倾斜浇注或断断续续的浇注会导致密度条差。

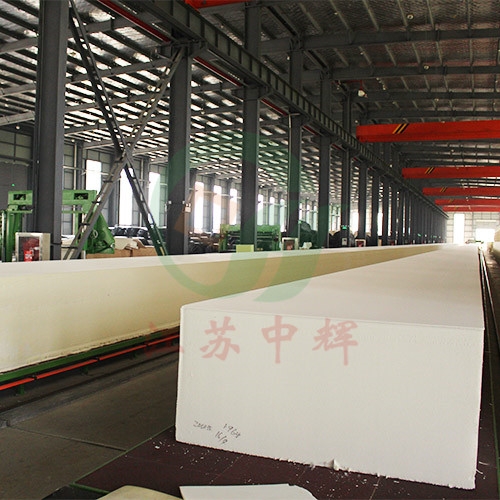

第三阶段:发泡与熟化 - 泡沫的“诞生”与“定型”

3. 发泡过程控制

需要注意的要点:

生产线速度与坡度: 生产线速度需要与乳白时间、上升时间相互匹配。底纸的坡度设计是为了补偿泡沫上升,防止“拱桥”或“塌边”。坡度不当是造成断面形状不佳的主要原因。

环境通风: 发泡区需要良好的通风,但又要避免强风直吹,否则会导致泡沫表面固化不良或散热不均。

关键时间点监控:

乳白时间: 混合后到开始发泡的时间。

拉丝时间: 泡沫凝胶,具有纤维状结构的时间。

上升时间: 泡沫停止膨胀的时间。

这些时间点需要通过调整催化剂比例来准确控制。

4. 熟化过程

需要注意的要点:

熟化时间与温度: 刚下线的大块泡沫是“熟”的,其内部化学反应仍在继续。需要经过足够的熟化时间(通常24-72小时),待其冷却并达到强度后,才能进行切割。过早切割会导致泡沫收缩、变形或内部撕裂。

通风与散热: 熟化区应保持通风,帮助泡沫散热。否则,大型泡沫块可能因“芯热”而导致黄心、物性下降甚至自燃(风险虽低,但存在)。

第四阶段:后期加工与品控 - 赋形态

5. 切割与加工

需要注意的要点:

切割工具: 使用锋利的刀片或专业的切割钢丝。钝刀会导致边缘粗糙、产生大量粉尘。

切割精度: 无论是水平垂直切割还是异形切割,设备的精度决定了产品的尺寸公差和材料利用率。

** crushing:** 对于高回弹海绵,通常需要经过“压破”工序,即用辊筒将泡沫细胞壁压破,以增加其透气性和柔软度。压破的时机和压力是关键。

6. 质量检验与控制

需要注意的要点:

表观检查: 检查是否有孔洞、开裂、污染、硬化等缺陷。

物理性能测试:

密度: 核心指标,直接关系到成本和性能。

硬度: 通常以压陷硬度表示,是客户关心的指标之一。

回弹率: 体现海绵的弹性。

拉伸强度与伸长率: 反映海绵的耐用性。

撕裂强度: 反映海绵的抗撕裂能力。

压缩变形: 衡量海绵的抗疲劳性能,即受压后恢复原状的能力。

环保与安全标准: 检测是否满足阻燃、REACH、RoHS等法规要求。

总结:海绵生产的关键在于“稳定”和“平衡”

稳定: 稳定的原料、稳定的工艺参数(温度、速度)、稳定的设备运行是生产出合格海绵的前提。

平衡: 平衡发泡反应与凝胶反应的速度(通过胺/锡催化剂比例调节),平衡密度与硬度的关系,平衡成本与性能的要求。

对于海绵厂来说,“三分靠配方,七分靠工艺”。一个好的工程师和操作团队,能够通过细微的调整来应对各种波动,确保每一天、每一批产品都保持高质量和一致性。

苏公网安备32099102000265号

苏公网安备32099102000265号